Centro di lavoro a 4 assi simultanei interpolanti a gestione completamente automatica.

Sistematico ed efficiente

L’equilibrata combinazione che unisce prezzo, prestazioni, ripetibilità e precisione.

RMC M per collettori è un prezioso strumento per una produzione continua, affidabile e sicura. Esegue operazioni di foratura, per asportazione e flow drill, fresatura di profili in rame e acciaio di spessori limitati. Disponibile con campo di lavoro in asse X 4.000mm, 6.700mm, 9.000mm e, a richiesta, in lunghezze customizzabili in base all’esigenza specifica.

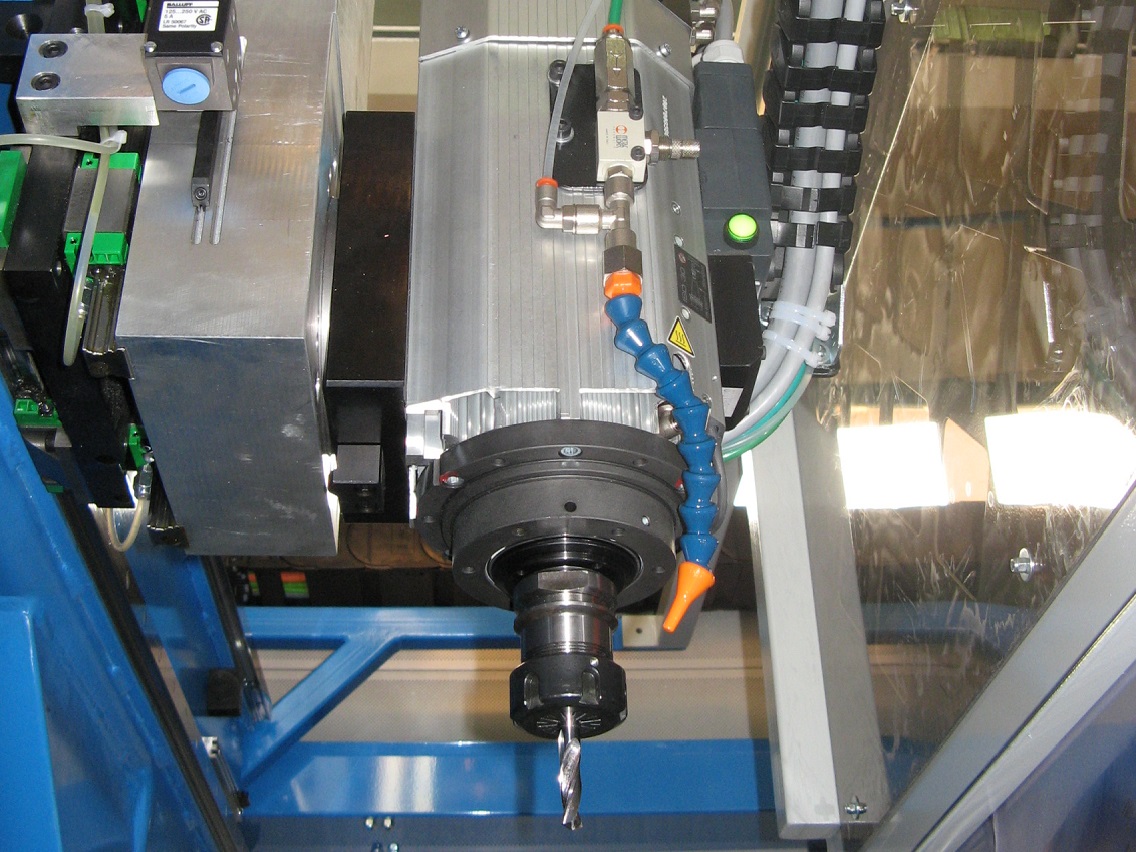

L’unità di lavoro è composta da un portale mobile a mensola provvisto di mandrino ed è azionata da motoriduttore con cremagliera ed encoder; scorre su due guide di precisione fissate sul basamento. Il portale mobile dispone di una protezione, anch’essa mobile, che riduce l’impatto acustico ambientale oltre a schermare l’operatore da possibili trucioli di lavorazione.

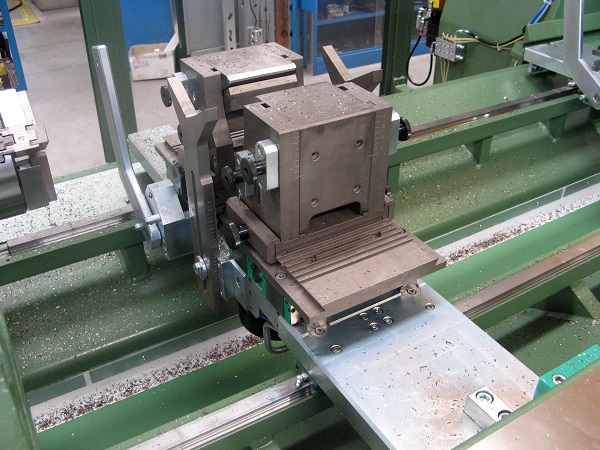

Il portale mobile gestisce il posizionamento delle morse, a quote preimpostate dal programma operatore.

Elettromandrino S1/S6 10Kw/12Kw fino a 24.000 giri con attacco utensile rapido ISO30, raffreddato ad aria. Regimi di coppia nominali adeguati garantiscono elevata precisione di esecuzione e finitura. L’encoder comunica con estrema facilità con il Controllo Numerico consentendo un preciso controllo della coppia, della velocità e della posizione dell’albero e dell’utensile.

L’utensile viene lubrificato con un sistema a diffusione minimale d’olio, gestito direttamente dal controllo numerico e che consente una adeguata lubrificazione e al contempo mantiene il pezzo pulito.

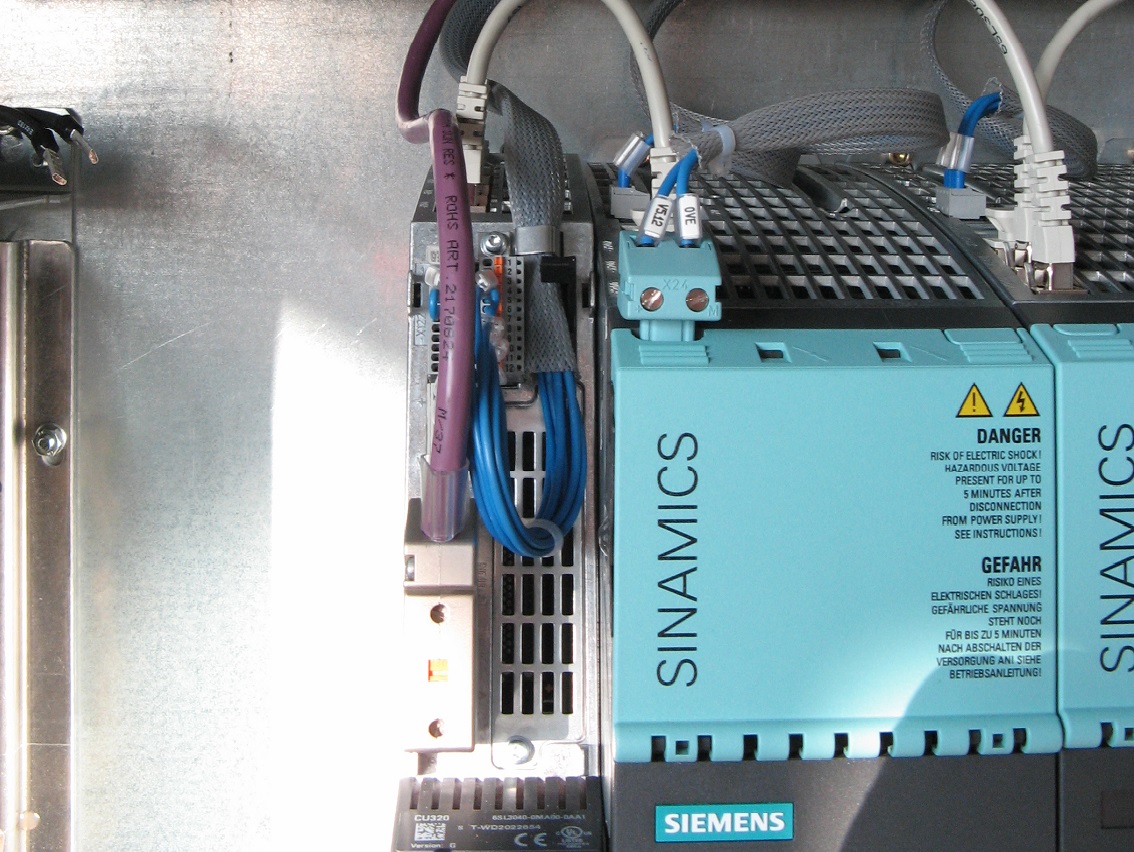

Scorrimento dei 3 assi su guide lineari a ricircolo di sfere. Movimentazione degli assi X e Y su cremagliera di precisione. Movimentazione verticale (asse Z) su vite e chiocciola a ricircolo di sfere.

Asse X: velocità avanzamento da 0 a 80 mt./min.

Asse Y: velocità avanzamento da 0 a 60 mt./min..

Asse Z: velocità avanzamento da 0 a 40 mt./min.

Asse A: rotazione ± 95° con velocità 50°/sec. Tutti gli assi hanno motoriduttore brushless assoluto: non necessitano di azzeramento dopo l’accensione o dopo fermata di emergenza.

Grazie all’ampia gamma di dotazioni e personalizzazioni disponibili, è possibile dotare il centro di lavoro di tutti gli strumenti necessari a facilitare e velocizzare ogni tipo di produzione.

Per il massimo livello di automazione, consulta la sezione Caricatori e Scaricatori.

Il pannello operatore è montato su di un supporto mobile. L’interfaccia utente è un display a colori 15″ dotato di chiavi USB per interfacciarsi a distanza con PC e CN, completo di pulsantiera. Mouse, tastiera e volantino remoto sono disponibili a richiesta. Il CN gestisce il posizionamento e il bloccaggio delle morse lungo l’asse X: lo stesso può avvenire lungo tutto l’utile del campo X quando la modalità di lavoro è in zona unica; o lungo le due zone di lavoro in caso di utilizzo della modalità pendolare.

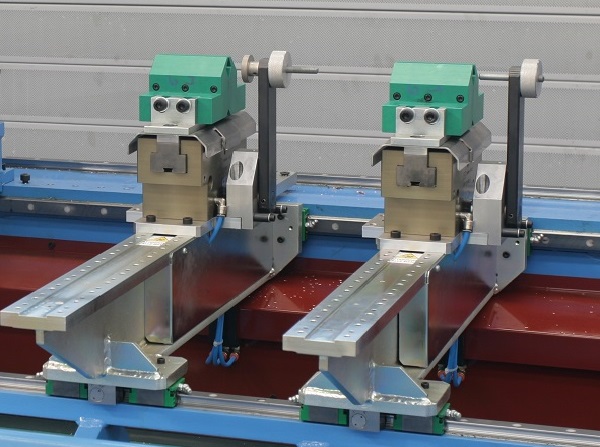

La macchina monta 4 gruppi morse a funzionamento pneumatico; il numero dei gruppi morsa varia secondo la dimensione dell’asse X e secondo la lavorazione richiesta. Le morse vengono posizionate automaticamente dal CNC in funzione delle lavorazioni da eseguire sul pezzo. In caso si verifichi un’interferenza tra le lavorazioni e una morsa, questa verrà spostata automaticamente (il pezzo in questo caso sarà tenuto bloccato da almeno una morsa) per permettere di terminare tutte le lavorazioni senza l’intervento dell’operatore.

In opzione, è possibile installare delle morse idrauliche con sistema alta pressione/bassa pressione, per poter regolare la forza di chiusura secondo il materiale e secondo il suo spessore.

Il numero dei gruppi morsa varia secondo la dimensione dell’asse X e secondo la lavorazione richiesta. Le morse vengono posizionate automaticamente dal CNC in funzione delle lavorazioni da eseguire sul pezzo.

Il portale mobile dispone di una carteratura provvista di apertura scorrevole e sagomata al fine di permetterne lo scorrimento longitudinale rispetto al profilo in lavorazione. La carteratura protegge l’operatore da eventuali trucioli di lavorazione e inoltre consente una migliore aspirazione dei fumi di lubrificazione, oltre a ridurre l’impatto acustico-ambientale.

Per un ambiente di lavoro più pulito, silenzioso e salubre, è possibile optare per una totale chiusura della zona di lavoro mediante una cabina integrale insonorizzata. Le porte, provviste di pannelli di ispezione, sono sdoppiate e ogni porta è dotata di motorizzazione indipendente, gestita direttamente dal CN, per consentire la lavorazione in doppia zona; il portello centrale garantisce la sicurezza durante le operazioni di carico-scarico.

La cabina integrale insonorizzata con apertura orizzontale è provvista di porte a scorrimento motorizzate e opportunamente controbilanciate. I pannelli di ispezione permettono il monitoraggio della zona di lavoro e impediscono la fuoriuscita di trucioli, fumi di lavorazione e schermano il rumore, salvaguardando la qualità dell’ambiente di lavoro. Le porte vengono controllate direttamente dal CN e consentono la lavorazione in modalità singola o doppia.

Magazzino automatico a 20 posizioni – in opzione 40 – per la gestione del cambio automatico degli utensili, gestita direttamente da CN, che permette la visualizzazione dei 3 utensili coinvolti nel cambio. Una visualizzazione grafica permette di trovare agevolmente l’utensile richiesto.

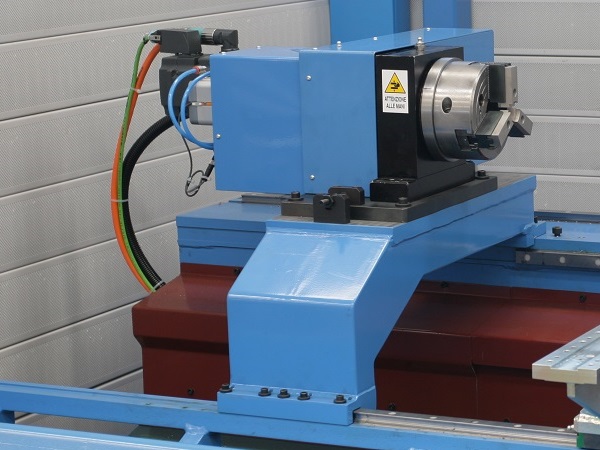

Gestito da motore brushless, permette di ruotare il pezzo in lavorazione. Grazie a questo quinto (nella versione RMC M) o sesto asse (nella versione RMCL), il pezzo può essere lavorato su tutto il suo diametro a 360°.

La lubrificazione di guide e viti è centralizzata e viene gestita automaticamente dal CN, mediante il quale è possibile impostare gli intervalli di lubrificazione.